Indukciós fűtőhenger műanyag extruderhez és fröccsöntő géphez

Leírás

Az indukciós fűtésű hordó nagyobb energiamegtakarítást, megbízhatóságot és gyorsabb reakciót kínál.

Látványos energiamegtakarítás, kiváló megbízhatóság és sokkal gyorsabb reakció, mint a hagyományos fűtőszalagok, néhány olyan előny, amelyet az újonnan kifejlesztett fűtőtestek kínálnak. indukciós fűtési rendszer. A fűtési rendszer elektromágneses indukciót alkalmaz – ez egy régi és jól ismert elv, amelyet nagy ipari kemencék, olvadt fém fröccsöntésére szolgáló speciális gépek, hőre keményedő formák és néhány japán forrócsatornás fúvóka fűtésére használnak. Ez azonban egy viszonylag új koncepció a műanyag extrudáló és fröccsöntő gépek hordóinak fűtésére.

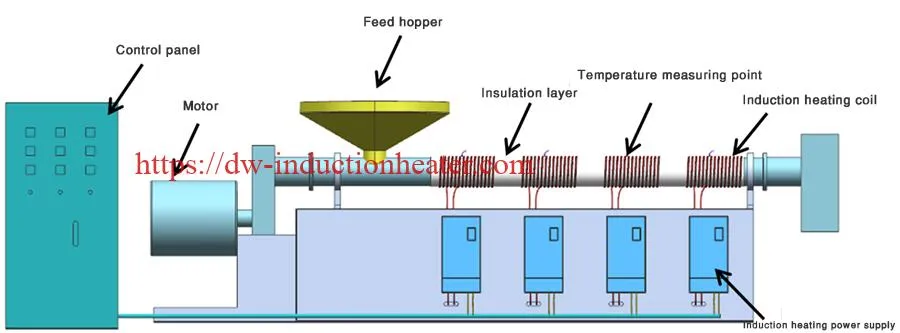

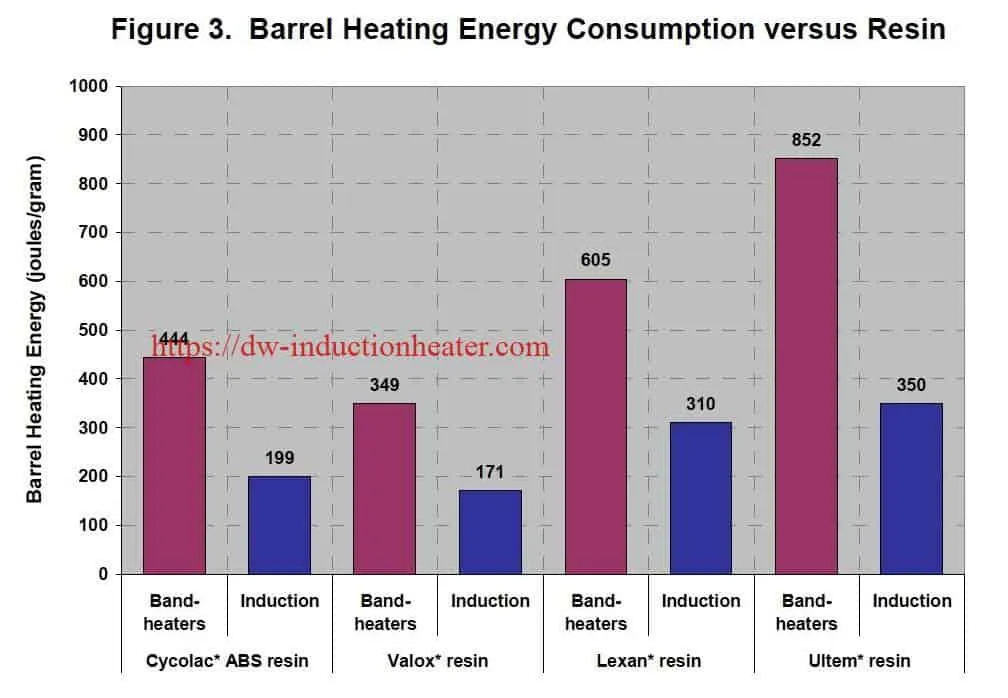

A elektromágneses indukciós fűtési rendszer, bevezette HLQ indukciós berendezés A kínai Co magát az acélhordót ellenállásfűtővé alakítja azáltal, hogy elektromos örvényáramot hoz létre a fémben a hordócső külső felülete közelében. Ezeket az örvényáramot az elektromos áram indukálja, amely egy folytonos tekercsbe tekercselt kábelen halad át a henger körül, de nem érinti azt. Bár a kezdeti költség több, mint a fűtőszalagok, az indukciós fűtés állítólag több szempontból is megtérül, és a gép méretétől függően gyorsabb ütemben is. A laboratóriumi mérések azt mutatják, hogy a tipikus csillámszalagos fűtőelemek fűtési hatásfoka (az energiafelhasználáshoz viszonyítva) 200-300 C-os feldolgozási tartományban (a fröccsöntésnél gyakori) valószínűleg csak 40-60%, míg a kerámiaszalagos fűtőké. 10-15%-kal magasabb legyen. A fennmaradó energiát a sugárzás és a konvekció pazarolja el a környező környezetbe. Sőt, az új csillámszalag az első 10 óra használat után a kezdeti hatásfokának körülbelül 6%-át veszíti, mert elsötétül, megemelkedik a felületi emissziós képessége és az ebből következő sugárzási veszteségek. A műszaki gyanták magasabb hordóhőmérsékletén a hatékonyság még jobban csökken.

A elektromágneses indukciós fűtési rendszer, bevezette HLQ indukciós berendezés A kínai Co magát az acélhordót ellenállásfűtővé alakítja azáltal, hogy elektromos örvényáramot hoz létre a fémben a hordócső külső felülete közelében. Ezeket az örvényáramot az elektromos áram indukálja, amely egy folytonos tekercsbe tekercselt kábelen halad át a henger körül, de nem érinti azt. Bár a kezdeti költség több, mint a fűtőszalagok, az indukciós fűtés állítólag több szempontból is megtérül, és a gép méretétől függően gyorsabb ütemben is. A laboratóriumi mérések azt mutatják, hogy a tipikus csillámszalagos fűtőelemek fűtési hatásfoka (az energiafelhasználáshoz viszonyítva) 200-300 C-os feldolgozási tartományban (a fröccsöntésnél gyakori) valószínűleg csak 40-60%, míg a kerámiaszalagos fűtőké. 10-15%-kal magasabb legyen. A fennmaradó energiát a sugárzás és a konvekció pazarolja el a környező környezetbe. Sőt, az új csillámszalag az első 10 óra használat után a kezdeti hatásfokának körülbelül 6%-át veszíti, mert elsötétül, megemelkedik a felületi emissziós képessége és az ebből következő sugárzási veszteségek. A műszaki gyanták magasabb hordóhőmérsékletén a hatékonyság még jobban csökken.

Ezzel szemben a HLQ körülbelül 95%-os indukciós fűtési hatékonyságot mér. A sugárzási veszteségeket minimalizálják a szigetelő hüvelyek, amelyek működés közben 60-70 C körüli hőmérsékletre emelkednek. Az alacsony ellenállású indukciós tekercsek kellően hidegek maradnak ahhoz, hogy megérintsék.

Hol lehet indukciós fűtésű hordót?

Főleg injekcióhoz, extrudáláshoz alkalmazzák; fúvófóliázás, huzalhúzó, granuláló és újrahasznosító gépek stb. A termékfelhasználás magában foglalja a fóliát, lemezt, profilt, nyersanyagot stb. Felhasználható a henger, a karima, a szerszámfej, a csavar és a gép egyéb alkatrészeinek melegítésére. Kiválóan használható energiatakarékos és hűsítő munkakörnyezetben.

Indukciós fűtés egy elektromosan vezető tárgy (általában fém) elektromágneses indukcióval történő melegítésének folyamata, ahol örvényáramok keletkeznek a fémben, és az ellenállás a fém Joule-melegítéséhez vezet. Maga az indukciós tekercs nem melegszik fel. A hőtermelő tárgy maga a felmelegedett tárgy.

Miért és hogyan takaríthat meg energiát az indukciós fűtésű hordó?

Jelenleg a legtöbb műanyag gép a hagyományos ellenállásfűtési módszert alkalmazza, ahol az ellenálláshuzalt felmelegítik, majd a hőt a fűtőburkolaton keresztül továbbítják a hordóba. Így csak a hordó felületéhez közeli hő kerülhet át a hordóba, ill. a külső fűtőburkolat közelében lévő hő a levegőbe kerül, ami a környezeti hőmérséklet emelkedését okozza.

Indukciós fűtés olyan technológia, ahol a nagyfrekvenciás mágneses mezők felmelegedést okoznak, és elektromágneses mező (EMF) súrolja egymást. Amikor a hordó felmelegszik és a hő minimális, nagyon magas a hőhatékonyság és minimális a hőveszteség. Az a környezet, ahol az energiamegtakarítás elérheti a 30-80%-ot.Mivel az indukciós tekercs nem termel nagy hőt, és nincs ellenálláshuzal, amely oxidálódik és a fűtőberendezés kiégését okozza, az indukciós fűtőelem hosszabb ideig működik. élettartam és kevesebb karbantartás.

Milyen előnyei vannak az indukciós fűtésű hordónak?

Milyen előnyei vannak az indukciós fűtésű hordónak?

- Energiahatékonyság 30%-85%

Jelenleg a műanyagfeldolgozó gépek főként ellenállásfűtőelemeket használnak, amelyek nagy mennyiségű hőt tudnak előállítani a környezetbe. Az indukciós fűtés ideális alternatíva a probléma megoldására. Az indukciós fűtőspirál felületi hőmérséklete 50ºC és 90ºC között mozog, a hőveszteség jelentősen minimalizálható, így 30-85%-os energiamegtakarítás érhető el. Az energiamegtakarítási hatás ezért nyilvánvalóbb, ha az indukciós fűtési rendszert nagy teljesítményű fűtőberendezésekben használják. - Biztonság

Az indukciós fűtési rendszer használata lehetővé teszi, hogy a gép felülete érintésmentes legyen, így elkerülhetők az ellenállásfűtőelemeket használó műanyag gépeknél gyakran előforduló égési sérülések, biztonságos munkahelyet biztosítva a kezelőknek. - Gyors fűtés, magas fűtési hatásfok

Az ellenállásfűtéshez képest, amelynek energiaátalakítási hatásfoka körülbelül 60%, az indukciós fűtés több mint 98%-os hatékonysággal alakítja át a villamos energiát hővé. - Alacsonyabb munkahelyi hőmérséklet, nagyobb működési komfort

Az indukciós fűtési rendszer használata után a teljes gyártóműhely hőmérséklete több mint 5 fokkal csökken. - Hosszú élettartam

Ellentétben az ellenállásfűtőelemekkel, amelyeknek magas hőmérsékleten is tartósan kell működniük, az indukciós fűtés közel környezeti hőmérsékleten működik, így hatékonyan meghosszabbítja az élettartamot. - Pontos hőmérsékletszabályozás, magas termékminősítési arány

Az indukciós fűtés alacsony hőtehetetlenséget biztosít, vagy egyáltalán nem, így nem okoz túlmelegedést. A hőmérséklet pedig a beállított 0.5 fokos különbségen maradhat.

Miben jobb az indukciós fűtőhenger műanyag extrudáláshoz a hagyományos fűtőtestekhez képest?

Miben jobb az indukciós fűtőhenger műanyag extrudáláshoz a hagyományos fűtőtestekhez képest?

| Indukciós fűtés | Hagyományos melegítők | |

| Fűtési módszer | Az indukciós melegítés egy elektromosan vezető tárgy (általában fém) elektromágneses indukcióval történő felmelegítésének folyamata, ahol örvényáramok keletkeznek a fémben, és az ellenállás a fém Joule-melegítéséhez vezet. Maga az indukciós tekercs nem melegszik fel. A hőtermelő tárgy maga a felmelegedett tárgy | Az ellenálláshuzalok közvetlenül felmelegednek, és a hőt érintkezés útján továbbítják. |

| felfűtési idő | Gyorsabb felfűtés, nagyobb hatásfok | lassabb felfűtés, alacsonyabb hatásfok |

| Energiamegtakarítás mértéke |

Takarítson meg 30-80% energiát, csökkentse az üzemi hőmérsékletet |

Nem lehet energiát megtakarítani |

| Telepítés | Könnyen telepíthető | Könnyen telepíthető |

| Művelet | Könnyen kezelhető | Könnyen kezelhető |

| karbantartás |

A vezérlődoboz könnyen cserélhető a gép kikapcsolása nélkül |

Könnyen cserélhető, de ki kell kapcsolni a gépet |

| Hőmérséklet-szabályozás | Kis hőtehetetlenség és pontos hőmérsékletszabályozás, mivel a fűtőtest nem melegszik fel magától. | Nagy hőtehetetlenség, alacsony hőmérséklet-szabályozási pontosság |

| Termékminőség | Jobb termékminőség a pontos hőmérsékletszabályozásnak köszönhetően | Alacsonyabb termékminőség |

| Biztonság |

A külső burkolat biztonságosan érinthető, alacsonyabb felületi hőmérséklet, nincs elektromos szivárgás. |

A külső burkolat hőmérséklete sokkal magasabb, könnyen megéghet. Elektromos szivárgás helytelen működés esetén. |

| A fűtőelem élettartama | 2-4years | 1-2 éve |

| A hordó és a csavar élettartama |

Hosszabb élettartam a hordóknál, csavaroknál stb. a fűtőtestek alacsonyabb cseréjének köszönhetően. |

Rövidebb élettartamú hordó, csavar stb. |

| Környezet | Alacsonyabb környezeti hőmérséklet; Nincs zaj |

Sokkal magasabb környezeti hőmérséklet és sok zaj |

Indukciós fűtési teljesítmény számítása

Meglévő fűtési rendszer fűtőteljesítményének ismerete esetén a terhelési aránynak megfelelő teljesítmény kiválasztása

- Terhelési arány ≤ 60%, alkalmazható teljesítmény az eredeti teljesítmény 80%-a;

- Terhelési arány 60-80%, válassza ki az eredeti teljesítményt;

- Terhelési arány > 80%, az alkalmazható teljesítmény az eredeti teljesítmény 120%-a;

Ha a meglévő fűtési rendszer fűtési teljesítménye ismeretlen

- Fröccsöntő gép, fúvott fólia gép és extrudáló gép esetében a teljesítményt 3 W/cm2-re kell számítani a henger (hordó) tényleges felülete szerint;

- Száraz vágott pelletizáló gépnél a teljesítményt 4 W/cm2-ben kell kiszámítani, a henger (hordó) tényleges felületének megfelelően;

- Nedvesen vágott pelletizáló gép esetén a teljesítményt 8 W/cm2-re kell számítani a henger (hordó) tényleges felülete alapján;

Például: henger átmérője 160 mm, hossza 1000 mm (azaz 160 mm = 16 cm, 1000 mm = 100 cm)

Hengerfelület számítás: 16*3.14*100=5024cm²

3W/cm2-nek számítva: 5024*3=15072W, azaz 15kW