Energiamegtakarítás a indukciós szárító gabona indukciós fűtési módszerrel

Kazahsztán évente körülbelül 17–19 millió tonna gabonát termel tiszta tömegben, mintegy 5 millió tonna gabonát exportál, és a belföldi fogyasztás átlagos mennyisége eléri a 9–11 millió tonnát. A gabonaipar további fejlesztése és a gabonaexport előmozdítása megköveteli a gabona tárolásának, szállításának és szárításának infrastruktúrájának fejlesztését, ideértve az új gabona silók új építését és rekonstrukcióját, a kikötői terminálok építését, valamint száraz teherhajók és gabonaszállítók vásárlását. (Baum, 1983). Szükség van az ipar korszerűsítésére, és a feladat az állam és a nemzeti gabonatermelők intenzív erőfeszítéseit igényli.

Az Astana Kazah Grain Forum V KAZGRAIN-2012 résztvevői megvitatták a gabonapiac jelenlegi helyzetét, trendjeit és árelvárásait, valamint a logisztika és az infrastruktúra kihívásait. Megjegyezték, hogy 10 évvel ezelőtt Kazahsztánt nem lehetett gabonaexportőrnek tekinteni, míg a jelenlegi időben az exportkérdések prioritást élveznek. A gabona előállítása és szárítása pedig az egyik vezető helyet foglalja el az agrár-ipari komplexumban és a gazdaság egészében is.

Számos feldolgozó vállalkozás tapasztalatainak elemzése a betakarítás utáni gabonafeldolgozásban azt bizonyítja, hogy az újonnan betakarított vetőmagok biztonságának és minőségének biztosításában az elsődleges feladat a szárítás. A nedves zónában növekszik a gabona szárításának jelentősége: a szárítás késése vagy a művelet végrehajtása a technológiai rendszerek megsértésével elkerülhetetlenül termésveszteséget okoz. A kutatások szerint a halom 25-28% -os páratartalmában három napig a csírázás 20% -kal csökken. És a szárazanyag-veszteség 0.7-1% -ot tesz ki naponta, ha a gabonahalom nedvességtartalma 37% (Ginzburg, 1973).

A szárítók mezőgazdaságban történő hatékony felhasználásának fontos tényezői a magasabb gabona minőség biztosítása, az egységek sávszélességének növekedése, valamint az energiaköltségek csökkentése. A meglévő szárítók hatékonyságának javítása a mezőgazdaságban az, hogy elegendő és stabil nedvességet távolítson el egy köbméterről a gabona szárítók kameráiban. Ennek megakadályozásának egyik oka az, hogy a szárítótengelybe épített hűtőegységek nem teremtenek optimális feltételeket a teljes szemcsés hűtéshez, és ezáltal csökkentik a szárítótengely tényleges térfogatát és a kamera köbméterének nedvességeltávolítását.

Amióta a 2010-es búzatermelés stabil növekedési tendenciát mutat: a termésterület 17% -kal, a hozam 25% -kal, az össztermés pedig 52% -kal nőtt. 1. január 2012-jén Kazahsztánnak 258 silója volt 14 771.3 ezer tonna tárolókapacitással, liftjei pedig 14 127.8 ezer tonna tárolókapacitással. A termésnövekedés és a bruttó termés növelése a szárítási technológia javítását igényli a termésveszteség elkerülése és a gabona minőségének fenntartása érdekében.

A szemszárítás és a nedvesség eltávolításának legperspektívebb módszere a indukciós fűtési módszer amely továbbra is kevéssé tanulmányozott és a gyakorlatban ritkán használt a frekvenciaváltók gyártásának technológiájában tapasztalható jelentős hiányosságok miatt. Bár a indukciós fűtőberendezések a termelés jelenleg fejlődik, és a gabonaszárítási gyakorlat előnyösebbé válik a hagyományos fűtési módszerekhez képest (Zhidko, 1982).

Jelenleg az indukciós fűtést acéltermékek felületkeményítésére használják, fűtéssel plasztikus alakváltozáshoz (kovácsolás, sajtolás, préselés stb.), Fémolvadáshoz, hőkezeléshez (hőkezelés, temperálás, normalizálás, kioltás), hegesztéshez, hegesztéshez, forrasztáshoz , fémek. A közvetett indukciós fűtést technológiai berendezések (csővezetékek, tartályok stb.) Fűtésére, folyadékok fűtésére, a rétegek és anyagok (pl. Fa) szárítására használják. Az indukciós fűtés legfontosabb paramétere a frekvencia. Minden folyamathoz (felületkeményedés, melegítés útján) van egy optimális frekvenciatartomány, amely a legjobb technológiai és gazdasági teljesítményt nyújtja. Az indukciós fűtéshez 50 Hz és 5 MHz közötti frekvenciákat használnak.

Az indukciós fűtés előnyei a következők:

- Az elektromos energia közvetítése közvetlenül a fűtőtestbe lehetővé teszi az anyagok közvetlen fűtését, ezáltal a fűtési sebesség

- Az elektromos energia közvetlenül a fűtőtestbe történő továbbításához nincs szükség érintkezőkre. Ez hasznos az automatizált vonalaknál

- Ha a fűtőanyag dielektromos, például szemcsés, akkor a teljesítmény egyenletesen oszlik el a fűtőanyag teljes térfogatában. Következésképpen ez az indukciós módszer gyors melegítést biztosít

- Az indukciós fűtés a legtöbb esetben növelheti a termelékenységet és javíthatja a munkakörülményeket. Az indukciós eszköz egyfajta transzformátornak tekinthető, amikor az elsődleges tekercs (induktor) az AC áramforráshoz van csatlakoztatva, és a fűtőanyag másodlagos szolgál

A teljes telepítés költségeinek csökkentése egyszerű kivitelű indukciós fűtőberendezések fejlesztését és megvalósítását igényli.

Az indukciós fűtés közötti fő különbség a hagyományos szárítási módszerektől a volumetrikus fűtésben rejlik. A hő a termékbe (anyagba) nem a felszínről hatol be; a teljes térfogatban képződik egyszerre, ez a folyamat lehetővé teszi a gabona hatékony szárítását alacsony energiafogyasztás mellett. A szárított anyagban a nedvesség egyenletes eloszlása következik be a fűtési indukciós folyamat során. Az indukció nem feltételezi a hőátadást a fűtőelemről az anyagra. Míg a szárítás más módszerei megkövetelik a levegő melegítését, akkor a forró levegőből származó hőt vigye át az anyagba. Minden szakaszban - a levegő fűtése, annak szállítása és a termékekbe történő hőátadás - elkerülhetetlenek a hőveszteségek.

Manapság a kazahsztáni vállalkozások gyakorlatilag nem használnak indukciós fűtőtesteket, mivel nagyon drágák. Régi lámpamodellek indukciós fűtőgépek elavultak és nem gyártják.

Gabona szárítása indukciós melegítéssel. Száradás a lehulló rétegben

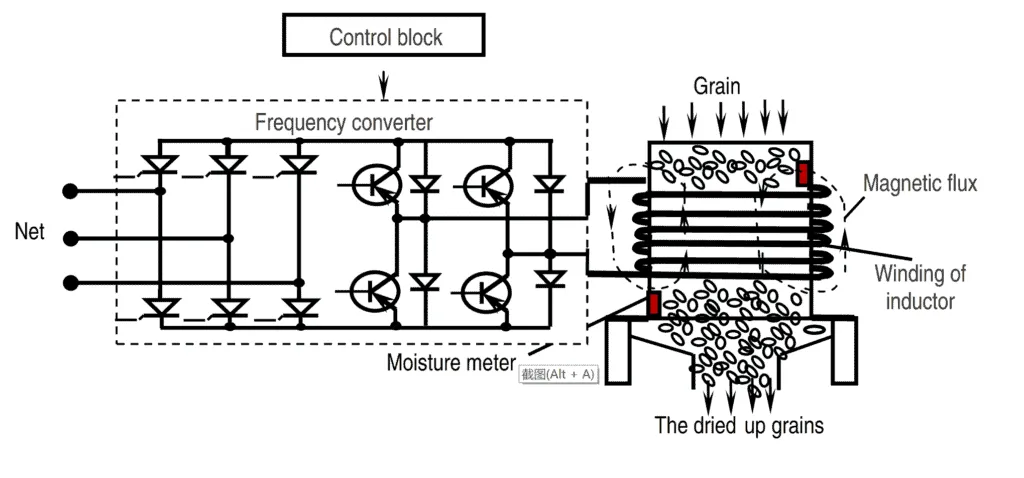

Javasoljuk a szemcseszárítás indukciós melegítési módját (1. ábra), ahol a gabonaanyag a gravitációs erő hatására áthalad a szárítótengelyen. A szárító tetején a gabonát szállítószalagok vagy más szállítóeszközök töltik fel; akkor a gabona szárítótoronyba kerül. A szárító torony kamerájában a frekvenciaváltóhoz kapcsolt induktor nagy frekvenciájú elektromágneses teret (fluxust) hoz létre.

Száradás zuhanó rétegben. A leeső réteg nagymértékben kibocsátott gravitációs mozgó szemcsés áramot képvisel, amelyet részben ellensúlyoz a felfelé irányuló gázáram (aerodinamikus fékezés). A gabona valódi koncentrációja a mozgás során növekszik. Száradás szuszpendált rétegben. A felfüggesztett gabonaállapot az áramellátás sebességének növelésekor a megemelkedő gázáramban érhető el. A folyamat során a gabona teljes felülete részt vesz a gázzal történő hő- és nedvességcserében. A gabona tartózkodási ideje a pneumatikus csőben nem haladja meg a néhány másodpercet; A szárítószer hőmérséklete 350-400 ° C. A nedvesség csökkenése azonban töredék% -ot tesz ki. Ezért a súlyozott gabonarétegekkel ellátott berendezést nem külön szárítóként, hanem többkamrás kombinált szárító elemeként használják.

Következtetés

Ma a mezőgazdasági cégeket és a felvonókat főként a közvetlen áramlású tengely szárítókkal szerelik fel. Ezek a szárítók a gabona melegítésében és szárításában jelentős egyenlőtlenségekre utalnak, ami viszont jelentős termikus szárítási költségeket okoz. A fő ok itt a szárítószer és a légköri levegő dehidratáló gabonarétegekbe juttatásának hiányossága.

A gabonaszárítók minőségi munkájának fontos feltétele a szárított gabona hatékony hűtése. A terv szerint a gabonaszárítók hűtőrendszerei úgy vannak kialakítva, hogy a szemcsék hőmérséklete a kimeneten ne haladja meg a légköri levegő hőmérsékletét 10 ° C-nál nagyobb mértékben. A gyakorlatban azonban ez az érték eléri a 12 ° C-ot, ha a levegő hőmérséklete meghaladja a 15 ° C-ot. A modern gabonaszárítók is jelentős egyenlőtlenséget biztosítanak az egyes gabonarétegek hűtésében. A tárgyalt kontextusban az indukciós fűtéses szárítás lehet a megfelelőbb módszer a termelékenység, a minőség és a költséghatékonyság szempontjából.

Referenciák

Baum, A., 1983. Gabonaszárítás [oroszul], Moszkva: Kolos

Ginzburg, A., 1973. Az elmélet és a technológia alapvető elemei az élelmiszerek szárításában [oroszul], Moszkva: Élelmiszeripar

Zhidko, V., 1982. Gabonaszárító és gabonaszárítók [oroszul], Moszkva: Kolos